井田 民男(いだ たみお)様

近畿大学 理工学部 機械工学科 准教授

近畿大学機械工学科

近畿大学ホームページ バイオコークスプロジェクト

平成23年 新エネ大賞「資源エネルギー長官賞」

平成24年 地球温暖化防止活動環境大臣賞 受賞

地球温暖化抑制に向け、CO2削減の為の様々な取り組みが世界中で行われています。

今回のインタビューは、製鉄に欠かせない石炭コークスの代替として世界的に注目されているバイオマスを原料にしたバイオコークスの開発をされた近畿大学の井田准教授にお話を伺っています。

【その2】 バイオコークスの特徴(原理)

もう少し詳しくバイオコークスについてお聞きしたいと思います。

石炭と石炭コークスの違いについて、少し説明をお願いしてよろしいですか。

ではまず、石炭について説明します。

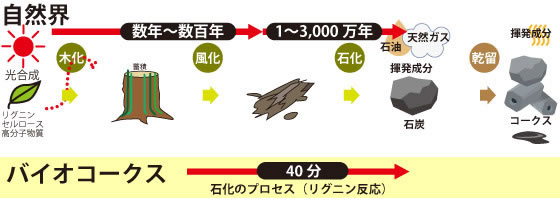

石炭は植物が光合成をして生成されたリグニンやセルロースなどの高分子物質が「木化」し「風化」して、地中で加熱・加圧されて「石化」したものですが、そのプロセスは、1,000~3,000万年位かけてじっくり行われます。

1,000万年以上もかかっているのですが、石炭は「木」の名残である「木タール」など揮発成分を持っています。「チャー」と呼ばれている炭素部分と「タール(揮発成分)」の2つを持っているのが石炭です。

石炭は、まず揮発成分が気化してガスが燃え、温度が高くなってきて炭素部分が燃えてくるのですが、製鉄に使用する場合には「タール」のタール分が不純物として鉄に悪さをするので取り除く必要があるんですね。

石炭コークスは、コークス炉という装置を用いて石炭を高温で蒸し焼きにして、「タール」の成分を飛ばしてチャー(炭素部分)だけを残したものです。これが「乾留」と呼ばれている工程です。

残された炭素はグラファイトに近い性質なので、融点が無く、軟化点により、高温下で軟化してドローッとしています。その軟化点(粘結性)を利用して固めたものが石炭コークスです。石炭コークスは多孔質な穴が空いた状態の炭素の固まりなんです。

バイオコークスはコークスに近いのですか?

バイオコークスの製造過程は、石炭の生成過程の「石化」までの工程を行っているのに非常に近いです。

植物が初期の石炭性状になるまでの数千万年の変化を数十分で行わせているとも言えますね。

数千万年の変化を数十分で・・・すごいですね。どのような仕組みでそのようなことが起こっているのでしょうか?

一言でいうと、リグニン反応を起こさせて加圧して固めるということをしているのですが・・・説明すると難しいですね(笑)。

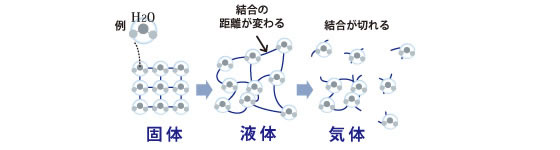

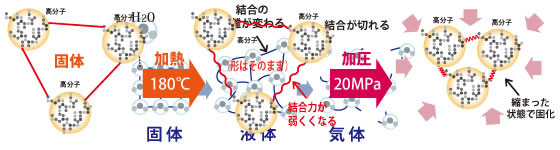

ご存じの通り物質は、通常、固体・液体・気体と相変化します。

固体の状態というのは分子と分子がしっかり結合しています。

通常は温度を上げていくと液体になるのですが、液体の状態というのは、分子の結合の形は変わらないで分子と分子の距離が変わって柔らかくなっているという状態になります。

さらに温度を上げていくと、限界が来て分子がちぎれて自由に移動できるようになります。その状態が気体ですね。

一方、バイオマスのような高分子は温度を上げていっても、液体にならずに気化する直前まで焦げながら耐えていて、限界が来ると気化がはじまります。

このときに起きている変化を説明しますと・・・・固体の状態から分子の並びや距離はそのまま維持しながら、分子間の結合力のみが弱くなっていくということが起きています。結合力が弱くなりながらも、限界まで形を変えずに我慢しているような感じですね。

その気化がはじまる温度が250~300℃で、固体の骨格を維持しながら分子間の結びついている力が最も弱くなっている状態です。

その気化が始まる前の180℃くらいで20MPa程度の圧力を加えると、高分子の骨格の形でギューッと高密度化させることができるのです。そして冷却すると180℃の状態で溶けていた繊維成分のヘミセルロースが接着剤の役目をして固まるのですね。

それがバイオコークスです。

それから、なぜ、水分量が10~15%の範囲かと言いますと、バイオコークスの中では、加圧によって導管などの植物の細胞構造はつぶれてしまっていますが、細胞壁自体は、形がつぶされながらも残っていてその内側に水の分子が残っています。その細胞壁の内側に1層だけ水の分子が張り付いた状態になっていなくてはなりません。水分量が多くなって水の分子が2層以上あると加熱による水蒸気の活動が大きすぎて爆発のようなことが起こってしまいます。

バイオコークスの原料はどのようなモノが多いのでしょうか?

得意な原料とか、バイオコークスにしにくい材料などありますか。

バイオコークスはどんなバイオマス原料でも作ることができます。これまで作ったもののいくつかですが、サンプルがあるのでご覧ください。

稲藁、もみ殻、お茶・コーヒー豆(ジュースメーカの産廃)、鉛筆・・・中には綿100%の靴下なども原料として使えました。

バイオコークスは原料が100%そのままの形で圧縮されていますから、臭いをかぐと原料の香りがしますので原料がわかりますよ。

それはお茶、こちらが桜の枯れ葉です。ちょっとカラフルで面白いのが鉛筆を原料にしたものです。

写真:左から 稲わら、りんごの皮、茶殻、桜の枯れ葉

お茶のにおいや、桜の臭い、鉛筆の臭いそのままですね。

見た目も、鉛筆から作られたバイオコークスは鉛筆の塗装がカラフルですね。小学校で集めたのですか?

小学校などでは環境教育の意味からご協力頂いたりしていますが、これは鉛筆工場の残渣を利用しています。プリントや芯がズレたりした、不合格になったものです。

小学校などでは環境教育の意味からご協力頂いたりしていますが、これは鉛筆工場の残渣を利用しています。プリントや芯がズレたりした、不合格になったものです。

鉛筆の芯は炭素ですが、鉛筆に使われるものは炭素の中でもダイヤモンドの次に高級なグラファイト炭素で、純度が高いので、2,000℃でも燃えないのです。鉛筆をたくさん集めることができたら非常に面白いバイオコークスができると思います。

見せていただいたものは稲藁とかお茶とか単一の原料でできていますが、単一原料でないと作れないのですか?

いろいろな原料が混ざっていても問題ありません。これらは、原料による特性のデータを得る為の試作でもあるので、単一の原料から作成しています。

バイオコークスを作るには、原料が数ミリにクラッシュされていることと水分量が10~15%の範囲である必要がありますので、原料は以下の4つに分類されます。

A クラッシュが必要なもの

B 乾燥をしなければならないもの

C その両方をしなければならないもの

D なにもしなくてよいもの

意外と手間がかかるものが木材です。数ミリにクラッシュしなければいけませんし、木材は水分量が約50%くらいなので、15%まで水分量を落とす手間がかかります。

コーヒーとかお茶殻は水分量が約80%くらいありますがクラッシュする必要はなく乾燥だけで済みます。

もみ殻は、水分量の調整も簡単で粒もちょうどよい大きさなのですが、外殻にシリカの膜があって、そのままではリグニン反応が起きませんでしたので、一度クラッシュさせないといけません。

一番の優等生は、そば殻で、粒の大きさも水分量もぴったりなのでそのまま使えます。

変り種では、原料がバイオマスでは無いのでバイオコークスとは呼べませんが、

DOWAさんと実験した100%ウレタン廃棄物とか、紙やらスポンジやらの混在した一般ゴミのRDFでも作れましたね。

また、先ほどお話しした放射線汚染された稲藁は、重量比で半分くらいは土が混ざっていました。汚染土も一緒に固化して封じ込められるわけです。

バイオコークスは、このサンプルのような円柱形・棒状のものになるのですか?

これの形は製造装置に由来します。筒に材料を詰め込んで、ギューッとプレスをするので円柱形になるのです。

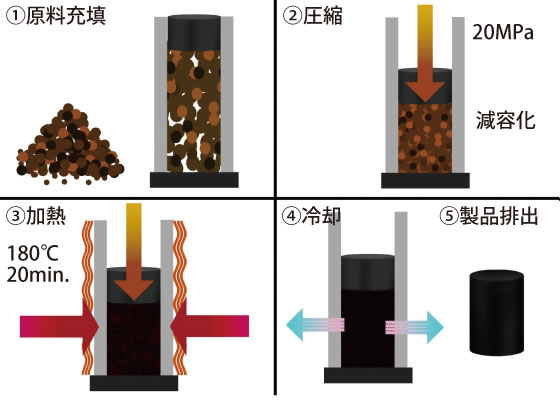

バイオコークスの製造工程は下図のようになります。

- 原料充填

所定サイズの原料を反応容器の上部から充填します。 - 圧縮

油圧シリンダーにより原料を圧縮します。 - 加熱

圧縮した状態で約180℃×約30分の加熱を行います。 - 冷却

圧縮した状態で間接水冷により常温まで冷却します。 - 製品排出

反応容器下部から製品を油圧シリンダーで押出します

こうして描いてしまうと簡単な仕組みに見えてしまいますが、実は、製造装置もなかなか難しい条件をクリアしています。

成功のカギは、製造装置の筒を作ることなのです。

上図のように原料を筒に詰め込んで上から圧縮していくのですが、その時の温度は180℃です。水蒸気を逃がさずに中の空気だけを逃がす筒を作ることが必要なのです。水分を逃がしてしまうと、ただのペレットになってしまいますし、空気が残っていると固めようとしても内部圧で固まりません。

流体力学などから計算して筒の設計はできたのですが、そんな微妙な隙間を持った筒は学内では作れず、近畿大学の地元、東大阪の鉄工所さんにお願いましたら3日ほどで作っていただけました。さすが「東大阪ものづくりの街」ですね。

実用化の初期は1個1個を作る図の様なバッチ式の製造装置でしたが、現在は連続式の装置もできています。サンプルの長い棒状のモノがその装置で作ったものです。

実験と装置の開発が並行して行われているのですね。

私の研究のスタイルとして、わかっている現象を追いかけるのは好きではないんですね。

バイオコークスもそうなのですが、新しい研究をするためには新しい原理の装置をつくらないと新しい答えが出て来ないと思っています。

ちなみに、マイクロフレームを作ったときは、ガス(水素)を通すための髪の毛の太さの銅のパイプを応力集中という理論を用いて作ることが成功のカギでした。

ここまでお読みいただきありがとうございます。

次回は、「バイオコークスの実用化の課題」についてお聞きしています。

次の記事その3 バイオコークスの実用化の課題