2025年7月1日に掲載した記事のとおり、「循環のクオリティを追求する。」を主題としたDOWAグループの中期計画2027が公表されました。DOWAエコシステムでは、廃棄物やリサイクル資源から、可能な限り多くの素材を循環の中に戻すことを目指し、既存事業だけでなく、新たな価値を提供するための技術開発にも力を入れています。

今回は、「物理選別」による焼却灰からの有価金属回収の取り組みについて紹介します。

ごみの焼却残渣は都市鉱山!

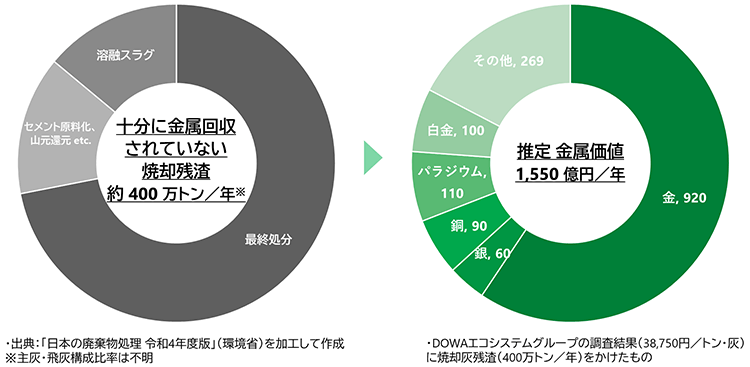

日本では、年間265万トンの一般廃棄物由来の焼却灰が埋め立てられています。加えて、十分に金属が回収されないままセメント原料化やその他リサイクルされているされている焼却灰も、最大で年間100万トンに上ると推定されます。

当社の調査により、これら十分に金属回収されていない焼却灰には、たとえば金は年間8トン、パラジウムは年間2トン、銀は年間38トンが含まれると考えられます。また、銅や鉄、鉛などのベースメタルも、年間数千トン以上含まれると推定しています。資源の少ない日本だからこそ、焼却灰からの有価金属回収の必要性は高いと言えます。

焼却灰リサイクルの選択肢を増やす

DOWAグループはこれまで、「溶融」事業を通じて、焼却灰から有価金属を回収してきました。

> 一般廃棄物の「灰」事情 その2 焼却灰からの貴金属回収

> 一般廃棄物の「灰」事情 その3 溶融スラグ(エコスラグ)の活用事例

メルテック(株)とメルテックいわき(株)では、焼却灰を溶融し、金やパラジウム等を濃縮した溶融メタルと、溶融スラグを製造しています。最高1,600℃の高温で焼却灰を溶融するため、ダイオキシン類は完全に無害化されます。また、鉛やカドミウムなどは揮発分離されるため、安全な溶融スラグを製造することができます。最終的に溶融メタルは製錬原料、溶融スラグは土木資材としてリサイクルされています。

このように溶融には多くのメリットがある一方で、多量のエネルギーを要するため、CO2排出等の環境負荷が大きいというデメリットもあります(※注)。そこで、環境負荷の小さい焼却灰リサイクルを提供すべく、物理選別に着目しました。物理選別は古典的な技術ですが、熱や薬品を必要とせず、またエネルギー消費量も少ないため、低環境負荷の技術とされています。

※注:当社では、灰溶融の際のCO2排出量を削減するためのバイオコークスについても研究・開発を進めています。

> 石炭の代替になるバイオマス燃料のご紹介

DOWAの物理選別プロセス

物理選別による焼却灰からの金属回収は、欧州では一般的に行われてきました。たとえば、焼却灰を破砕した後、粒のサイズが比較的大きい粗粒と小さい微粒に分け、粗粒に磁力選別や渦電流選別を施すことで、鉄スクラップと非鉄金属を回収しています。一方、微粒は選別せず、そのまま埋め立てられるか路盤材として利用されています。

これに対して当社では、微粒の有価金属も取りきる「取りこぼしのない」物理選別プロセスを目指しました。DOWAグループ内の会社から排出される様々な焼却灰を対象に技術開発を進め、微細な焼却灰から、製錬原料化できる貴金属濃縮物を得ることに成功しています。

一般廃棄物由来の焼却灰リサイクルへの展開

当社の物理選別プロセスや技術開発を通じて得たノウハウを一般廃棄物由来の焼却灰に展開することにより、「取りこぼしのない」かつ「低環境負荷」の金属回収が期待されます。現在、一部の自治体と協力し、当該地域の焼却灰にどれくらい有価金属が含まれているか、また物理選別によって有価金属を回収できるかを調査しています。

次の記事その6 焼却灰からの有価金属回収試験

![]() この記事は

この記事は

DOWAエコシステム 企画室 後藤 が担当しました